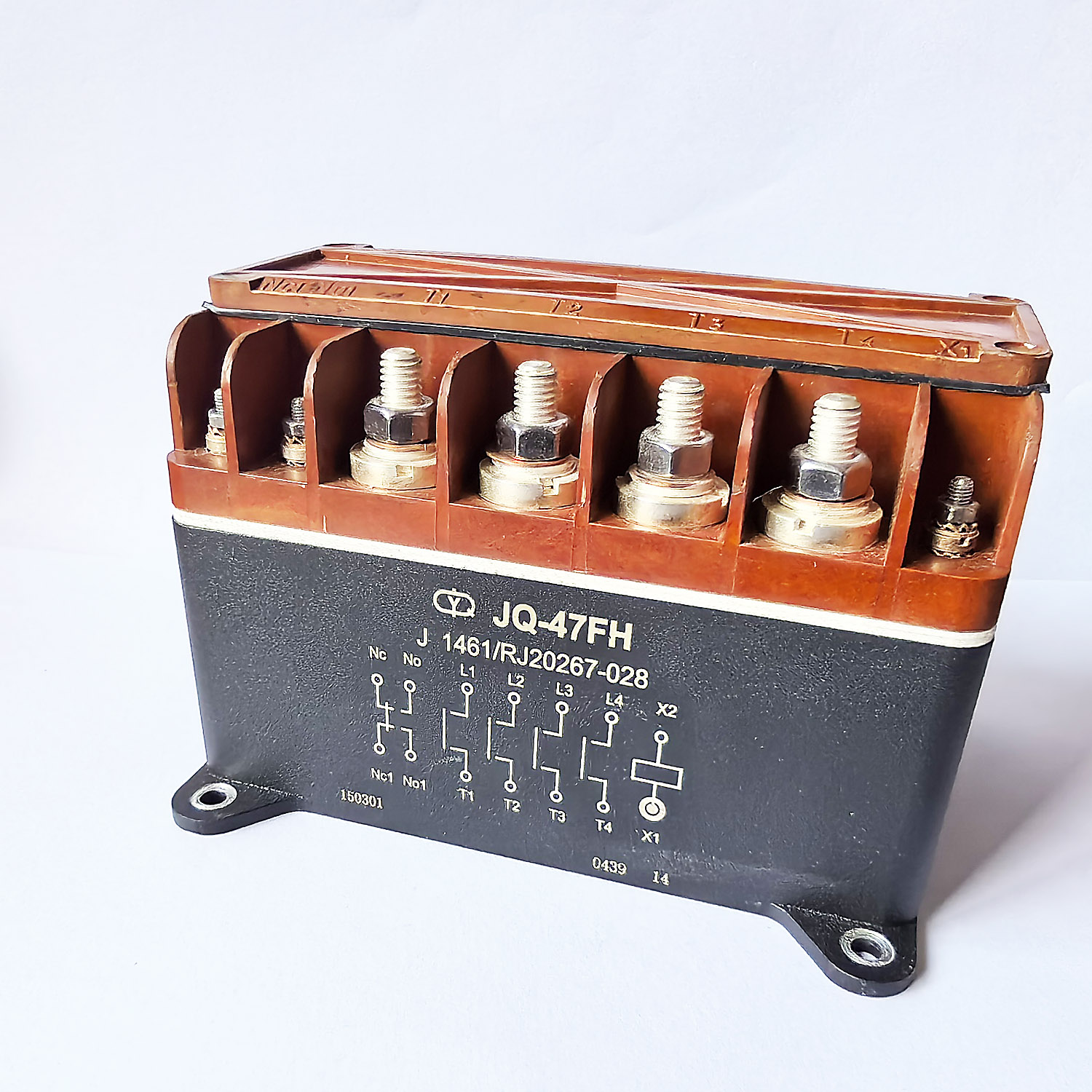

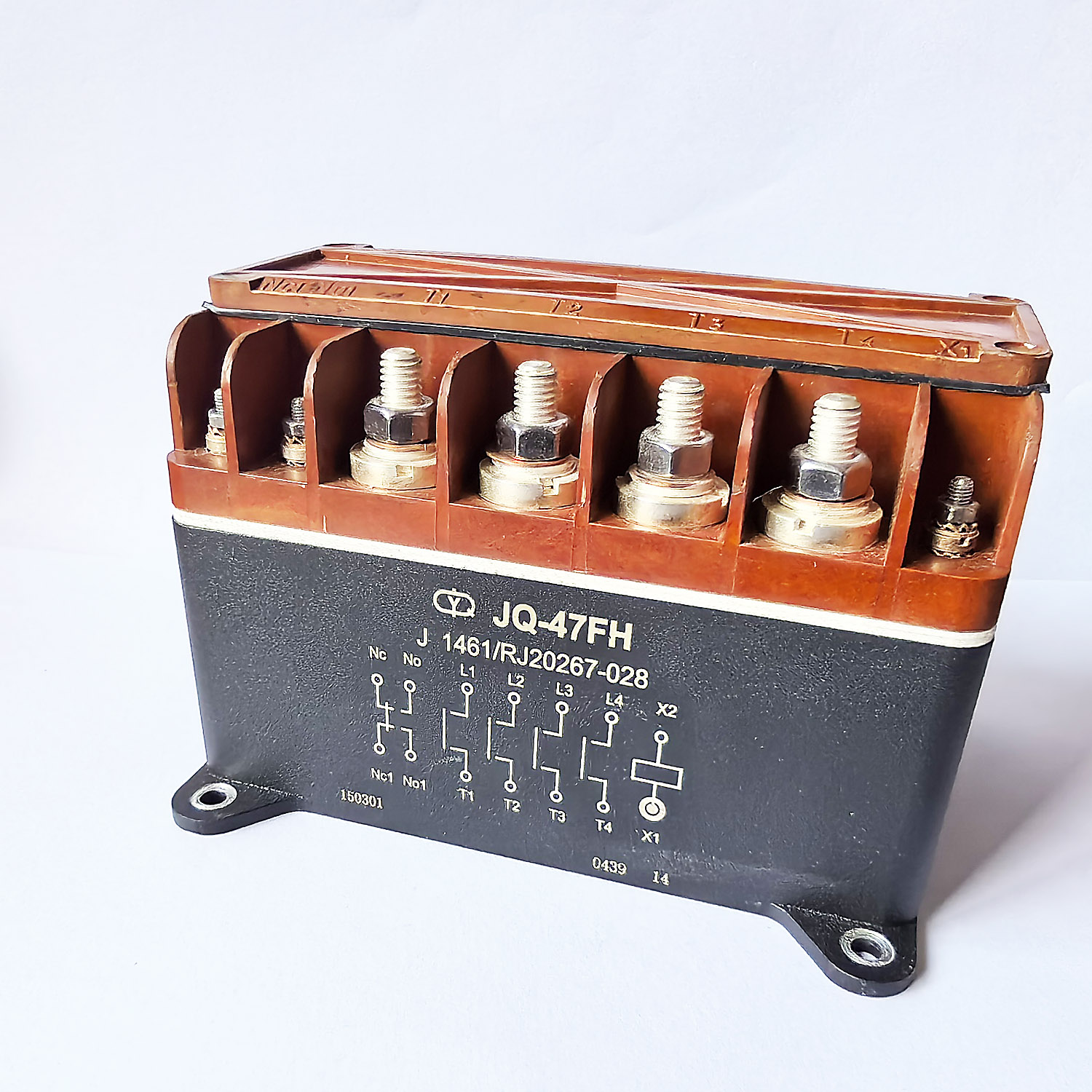

Contactores de aplicaciones especiales de la serie JQ-QY: soluciones de ingeniería para desafíos únicos de conmutación de energía

En el complejo panorama de la industria aeroespacial, de defensa y pesada, los componentes estándar a menudo no cumplen con los requisitos únicos del sistema. Los contactores de aplicaciones especiales de la serie JQ-QY de YM están diseñados para cerrar esta brecha. Esta serie representa una plataforma flexible de contactores de alta confiabilidad diseñados para adaptarse y optimizarse en escenarios donde las soluciones disponibles en el mercado son inadecuadas. Este artículo explora la filosofía de diseño, las capacidades principales y las diversas aplicaciones de la serie JQ-QY, brindando información crucial para los profesionales de adquisiciones e ingenieros de diseño que enfrentan desafíos de conmutación de energía no estándar.

Comprender la serie JQ-QY: una plataforma para la personalización

La designación "QY" significa una línea de productos basada en la adaptabilidad y el rendimiento personalizado . A diferencia de los contactores de diseño fijo, la serie JQ-QY está concebida como una plataforma modular donde se combina una arquitectura central confiable con características configurables para satisfacer las demandas precisas de las aplicaciones.

Fortalezas arquitectónicas centrales

Todos los contactores JQ-QY se construyen sobre una base de calidad sin concesiones y comparten atributos clave con nuestroscontactores estándar para aviación militar :

- Sistema de contacto de alta confiabilidad: Utiliza contactos premium de óxido de plata-cadmio u óxido de plata-estaño para una excelente resistencia al arco y una baja tendencia a la soldadura, lo que garantiza una larga vida eléctrica incluso en operaciones cíclicas exigentes.

- Diseño mecánico resistente: construido con materiales y sellos capaces de soportar vibraciones extremas, golpes y exposición ambiental según estándares como MIL-PRF-6106 y DO-160.

- Circuito magnético avanzado: optimizado para características consistentes de entrada y salida en un amplio rango de temperatura y voltaje, proporcionando un funcionamiento confiable en condiciones de energía inestables.

Funciones clave configurables y especializadas

Aquí es donde se distingue la serie JQ-QY. Las áreas de personalización comunes incluyen:

- Voltaje y configuración de la bobina: Disponible en una amplia gama de voltajes CC/CA estándar y no estándar. Las opciones pueden incluir bobinas de doble voltaje o bobinas con características de impedancia especiales.

- Tipos y disposiciones de terminales: opciones entre terminales de tornillo de alta resistencia, copas de soldadura de alta confiabilidad, conectores MIL-SPEC (por ejemplo, MIL-DTL-38999) o cables volantes de longitud y calibre especificados.

- Gabinete y sellado: opciones para versiones de marco abierto, cerradas, encapsuladas o herméticamente selladas para lograr clasificaciones de protección de ingreso (IP) específicas o protección contra atmósferas corrosivas.

- Contactos auxiliares: Integración de contactos auxiliares normalmente abiertos (NO) y/o normalmente cerrados (NC) vinculados mecánicamente para retroalimentación de control, con varias opciones de materiales de contacto.

- Actuación y montaje: soportes de montaje personalizados, palancas de anulación manual o configuraciones especiales de actuador para adaptarse a diseños mecánicos únicos.

Escenarios de aplicación típicos para contactores de la serie JQ-QY

La flexibilidad de la serie JQ-QY la convierte en la solución ideal para una variedad de aplicaciones especializadas en todas las industrias.

1. Ambiente extremo Aeroespacial y Defensa

- Aplicaciones de gran altitud o cercanas al espacio: Versiones personalizadas selladas o de baja desgasificación para equipos que operan en condiciones cercanas al vacío.

- Sistemas navales y marinos: contactores con revestimiento y sellado mejorados resistentes a la corrosión para entornos de niebla salina, utilizados en la distribución de energía a bordo.

- Sistemas de vehículos blindados: Unidades diseñadas para soportar niveles extremos de golpes y vibraciones más allá de las clasificaciones estándar de la serie JQ , con conectores resistentes al polvo y al barro.

2. Transporte y energía de próxima generación

- Trenes de potencia para vehículos eléctricos e híbridos: contactores especializados para desconexión de paquetes de baterías o integración de controladores de motores, centrados en alta corriente continua, baja resistencia de contacto y tamaño compacto.

- Material rodante ferroviario: Versiones que cumplen con estándares específicos de seguridad contra incendios (p. ej., EN 45545-2) para aplicaciones ferroviarias , con voltajes de bobina personalizados que coinciden con las fuentes de alimentación auxiliares a bordo.

- Sistemas de energía renovable: contactores para cajas combinadoras de parques solares o eólicos, que potencialmente cuentan con interfaces de detección de fallas de arco o capacidades especiales de interrupción de CC.

3. Equipos industriales y de prueba

- Bastidores de prueba y precintado de alta potencia: contactores configurados a medida para equipos de prueba automatizados (ATE), a menudo con capacidades de ciclo rápido y tomas de monitoreo de corriente integradas.

- Máquinas herramienta especializadas: Soluciones para máquinas con secuenciación única o requisitos de seguridad, que incorporan múltiples contactos auxiliares para enclavamiento.

- Equipos médicos y científicos: Versiones de bajo ruido y baja EMI para aparatos sensibles de diagnóstico o investigación.

Estrategia de adquisición y especificación de componentes de aplicaciones especiales

Contratar un contratista para aplicaciones especiales es un proceso colaborativo que requiere una comunicación clara y una asociación con proveedores capaces.

Pasos para definir sus requisitos

- Defina los parámetros eléctricos básicos: documente los requisitos absolutos: corriente continua máxima, voltaje (CA/CC, frecuencia), perfil de corriente de entrada y vida eléctrica requerida (número de operaciones).

- Mapee el perfil ambiental: detalle el rango de temperatura de funcionamiento, la humedad, los espectros de vibración/impacto y cualquier peligro único (radiación, combustible, ozono). Estándares de referencia como DO-160 o MIL-STD-810 si corresponde.

- Identifique restricciones mecánicas y de interfaz: proporcione restricciones espaciales detalladas, método de montaje preferido y tipo de conector/terminal. Un modelo 3D o un boceto detallado son invaluables.

- Enumere las necesidades de control y auxiliares: especifique el voltaje de la bobina, los límites de consumo de energía y la necesidad de contactos auxiliares o indicadores de estado.

- Describa las necesidades regulatorias y de certificación: enumere todas las marcas o estándares de cumplimiento requeridos (por ejemplo, calificación MIL-PRF-6106, UL, CE, estándares específicos del cliente).

Evaluación de un proveedor de aplicaciones especiales

Al seleccionar un socio para componentes como la serie JQ-QY, considere estos factores más allá del precio:

- Capacidad de participación de ingeniería: ¿Tiene el proveedor un equipo de I+D dedicado e ingenieros de aplicaciones que puedan comprender sus necesidades y proponer soluciones? El equipo de YM opera desde nuestro centro integrado de I+D , lo que facilita esta colaboración.

- Proceso de creación de prototipos y NPI: ¿Cuál es su proceso para desarrollar y validar prototipos? Busque un proceso estructurado de introducción de nuevos productos (NPI) con puertas de revisión definidas.

- Flexibilidad y escala de fabricación: ¿Pueden sus instalaciones y escala de fábrica manejar tiradas personalizadas de volumen bajo a medio sin sacrificar la calidad? Las líneas de producción modulares y flexibles son clave.

- Sistemas de calidad para piezas personalizadas: ¿Cómo gestiona su sistema de calidad AS9100 el control de configuración, la documentación y las pruebas para artículos no incluidos en el catálogo? La trazabilidad sigue siendo fundamental.

- Costo total de desarrollo: evalúe el costo total del compromiso, incluido NRE (ingeniería no recurrente), herramientas, pruebas de calificación y precio unitario en sus volúmenes objetivo.

Contexto de la industria: impulsando la necesidad de especialización

Tecnología y tendencias del mercado

La demanda de contactores para aplicaciones especiales se está acelerando debido a varias tendencias clave:

- Proliferación de plataformas en drones y eVTOL: el rápido desarrollo de diversos contactores de aviación para drones y plataformas de movilidad aérea urbana crea requisitos únicos de voltaje, corriente y factor de forma que las piezas estándar no pueden cumplir.

- Más arquitecturas eléctricas e híbridas: tanto en la industria aeroespacial (arrancadores de motores de aviones , generadores) como en la automoción, los nuevos sistemas de propulsión exigen contactores con mayor capacidad de corte para CC, mejor gestión térmica e integración con la electrónica de control.

- Miniaturización con alto rendimiento: el impulso constante para reducir el tamaño y el peso (SWaP) mientras se mantiene o aumenta la densidad de potencia traspasa los límites del diseño de contactores, lo que requiere soluciones magnéticas y térmicas personalizadas.

- Mayor inteligencia del sistema: la demanda de contactores con sensores de monitoreo de salud incorporados (temperatura, desgaste de contactos) o interfaces de comunicación (por ejemplo, para la gestión de pronóstico de salud) es un área de especialidad en crecimiento.

Enfoque: Requisitos del mercado ruso y de la CEI para componentes especiales

La adquisición en esta región de artículos especializados implica distintas consideraciones:

- Certificación según estándares locales e internacionales: requiere doble validación y, a menudo, es necesario demostrar la equivalencia entre los estándares MIL/DO y las especificaciones GOST.

- Robustez ambiental extrema por defecto: Se supone que las aplicaciones especiales incluyen operación a -60 °C, resistencia a ciclos térmicos amplios y supervivencia en ambientes con mucho polvo/arena.

- Énfasis en la mantenibilidad con herramientas limitadas: los diseños personalizados deben considerar escenarios de mantenimiento de campo donde solo hay herramientas básicas disponibles, favoreciendo conexiones accesibles y reemplazo modular.

- Documentación profunda y soporte en el idioma local: los paquetes de datos técnicos, los diagramas de cableado y los manuales de mantenimiento para el componente personalizado deben ser completos y estar disponibles en ruso.

- Congelación de la configuración del producto a largo plazo: una vez calificada, la configuración exacta del componente debe congelarse y estar disponible para la producción durante la vida útil de la plataforma, que puede abarcar décadas.

Guía para la integración y la gestión del ciclo de vida

Mejores prácticas para integrar un contactor personalizado

- Realice una inspección formal del primer artículo (FAI): cuando lleguen las primeras unidades de producción, realice una inspección detallada de todas las especificaciones y dibujos acordados.

- Validar en una prueba de subsistema: antes de la integración completa del sistema, pruebe el contactor personalizado en un subconjunto representativo para verificar el rendimiento bajo cargas y ciclos operativos simulados.

- Siga las instrucciones de instalación con precisión: las piezas personalizadas pueden tener valores de torsión, requisitos de espacio libre o secuencias de cableado específicos que difieren de la práctica estándar.

- Documente la configuración instalada: registre los números de serie y la versión específica del contactor personalizado instalado en cada unidad para soporte y trazabilidad futuros.

Soporte de ciclo de vida y mantenimiento

Para componentes de aplicaciones especiales, es fundamental una planificación a largo plazo:

- Asegure un acuerdo de repuestos: negocie y documente los términos para la compra de repuestos durante el ciclo de vida proyectado del producto final.

- Establezca un proceso de control de cambios: acuerde con el proveedor un proceso formal para gestionar cualquier cambio de ingeniería futuro (ECO) en el componente, garantizando que los cambios se revisen y aprueben.

- Archive todos los datos técnicos: mantenga un paquete de datos maestros completo (dibujos, especificaciones, informes de prueba, certificados de cumplimiento) para el componente personalizado en un sistema de gestión de documentos controlado.

Preguntas frecuentes (FAQ)

P1: ¿Cuál es el plazo de entrega típico para un contactor personalizado de la serie JQ-QY, desde el diseño hasta las primeras unidades de producción?

R: El tiempo de entrega varía significativamente según la complejidad. Una modificación de una plataforma QY existente (por ejemplo, diferentes bobinas y terminales) puede tardar entre 8 y 12 semanas para la creación de prototipos y la producción inicial. Un diseño muy novedoso que requiere nuevas herramientas y una cualificación completa puede tardar entre 6 y 9 meses. La interacción temprana con el equipo de ingeniería de aplicaciones de YM es la mejor manera de desarrollar un cronograma preciso.

P2: ¿Cómo se compara el costo de un contactor personalizado JQ-QY con la modificación interna de un contactor industrial estándar?

R: Si bien el costo unitario de un JQ-QY personalizado es mayor, el costo total de propiedad (TCO) suele ser menor. La modificación interna anula las certificaciones, carece de trazabilidad, introduce riesgos de confiabilidad y consume recursos internos de ingeniería y mano de obra. Un componente personalizado certificado y diseñado adecuadamente como el JQ-QY ofrece un rendimiento validado, mantiene la certificación del sistema y reduce el riesgo del ciclo de vida y los costos de soporte.

P3: ¿Se puede utilizar la plataforma JQ-QY para aplicaciones de conmutación de nivel de señal de muy baja corriente?