Procedimientos de mantenimiento de sistemas de aviónica: garantizar la disponibilidad operativa y la seguridad

Para los gerentes de adquisiciones y las instalaciones de MRO (mantenimiento, reparación y revisión), el mantenimiento eficaz de la aviónica es la piedra angular de la disponibilidad de la flota y la seguridad de los vuelos. Los sistemas de aviónica modernos, impulsados por componentes como relés de aviación militar y sensores de aviación , requieren procedimientos disciplinados que van más allá de la simple resolución de problemas. Esta guía describe los protocolos de mantenimiento críticos, las tendencias emergentes y el papel de la calidad de los componentes en el mantenimiento del monitoreo de motores de aviación de alta calidad y los sistemas generales de la aeronave.

La base: del mantenimiento programado a las estrategias basadas en la condición

El mantenimiento tradicional seguía calendarios rígidos basados en horas. Hoy en día, la industria está cambiando hacia un modelo híbrido que incorpora mantenimiento basado en condiciones (CBM) y mantenimiento predictivo , habilitado por datos de componentes inteligentes. Esta evolución reduce las eliminaciones innecesarias y centra los recursos en componentes que muestran signos reales de desgaste, como un contactor de aviación militar con una resistencia de contacto cada vez mayor.

Principios básicos de un mantenimiento eficaz de la aviónica:

- Cumplimiento de procedimientos: el estricto cumplimiento de los manuales de mantenimiento (MM) del fabricante, los manuales de mantenimiento de componentes (CMM) y los datos técnicos aprobados no es negociable.

- Trazabilidad y documentación: cada acción, desde reemplazar un fusible de aviación hasta calibrar un sensor, debe estar completamente documentada para el cumplimiento normativo y las investigaciones de seguridad.

- Manejo sensible a la estática: Las LRU (unidades reemplazables de línea) de aviónica modernas y las tarjetas de circuito son altamente susceptibles a las descargas electrostáticas (ESD). Los protocolos ESD adecuados son obligatorios.

- Resolución sistemática de problemas: uso de árboles lógicos de aislamiento de fallas para identificar la causa raíz, evitando cambios innecesarios de piezas y “solucionando” síntomas en lugar de problemas.

Procedimientos de mantenimiento y mejores prácticas de componentes específicos

Los diferentes componentes de aviónica exigen atención especializada durante la inspección y el servicio.

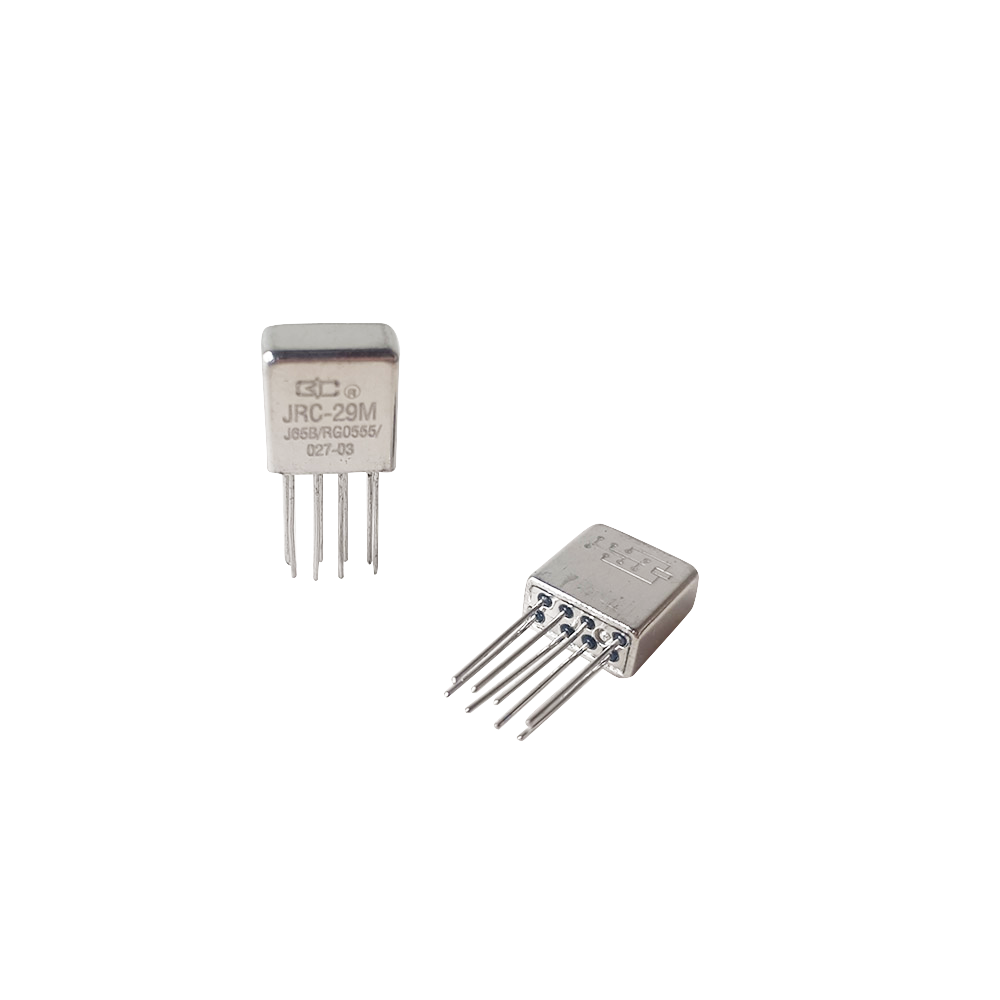

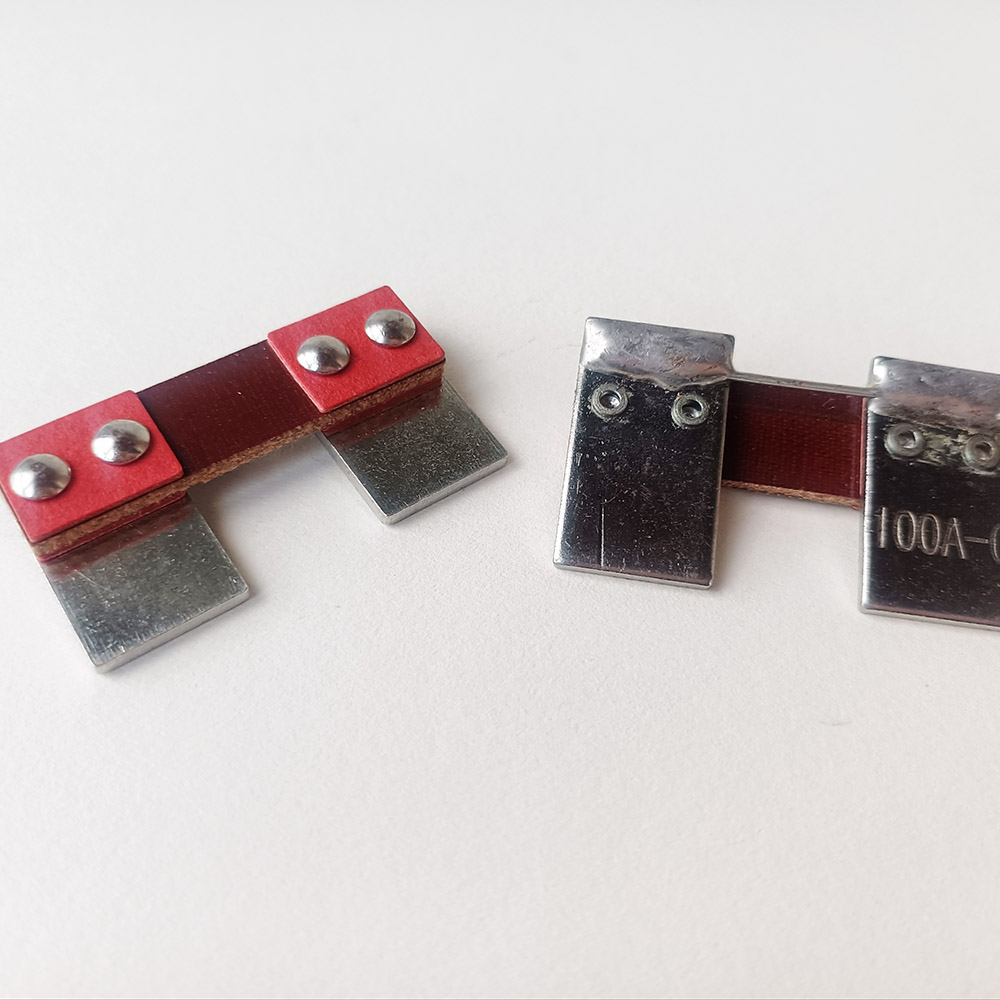

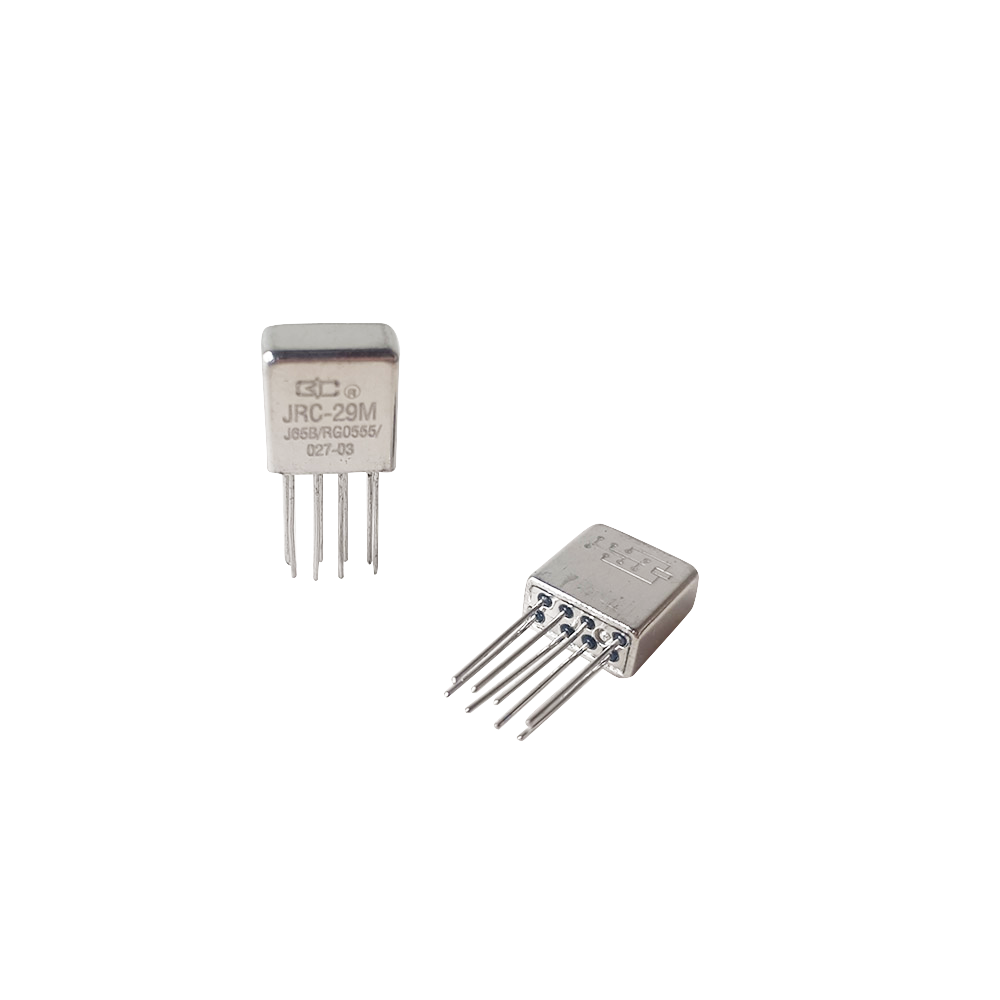

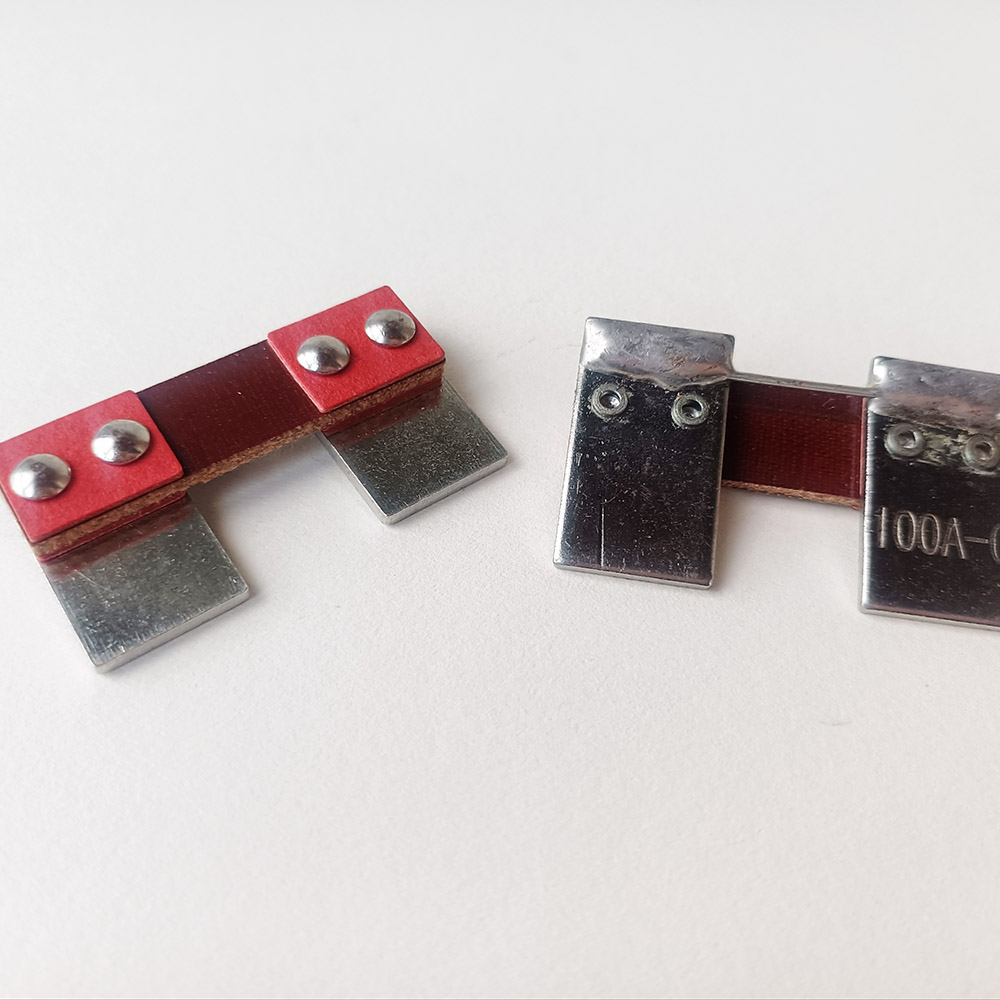

Componentes Electromecánicos (Contactores, Relés):

- Inspección visual: compruebe si hay signos de formación de arcos, sobrecalentamiento (decoloración) o daños físicos en la carcasa de los relés y contactores de la aviación militar .

- Medición de la resistencia de contacto: utilice un óhmetro de baja resistencia (miliohmímetro) para medir la resistencia de contacto. Una tendencia ascendente en controles sucesivos indica desgaste de los contactos y falla inminente.

- Verificación del funcionamiento mecánico: realice un ciclo manual o eléctrico del dispositivo y escuche si funciona sin problemas. La vacilación o el chirrido pueden indicar desgaste mecánico.

Sistemas de detección y medición (sensores, medidores):

- Verificación de calibración: Los sensores de aviación para presión, temperatura y posición, así como los medidores de aviación , requieren una calibración periódica con respecto a estándares trazables. Esto suele hacerse en un taller de instrumentos certificado.

- Integridad del conector y del cableado: inspeccione las clavijas del conector y el puerto del sensor en busca de corrosión, clavijas dobladas o degradación del sello, que son puntos de falla comunes.

- Evaluación de prueba integrada (BIT): utilice la función BIT interna del componente durante las pruebas del sistema para verificar que su capacidad de autodiagnóstico esté operativa.

Distribución y protección de energía (fusibles, disyuntores):

- Verificación de clasificación correcta: asegúrese de que cualquier fusible de aviación o disyuntor reemplazado tenga la clasificación de corriente y las características de sincronización exactas (de acción lenta, de acción rápida) según lo especificado. Nunca "aumente la velocidad" de un fusible.

- Investigue la causa raíz: un fusible fundido es un síntoma. El mantenimiento debe incluir la investigación del motivo de la sobrecarga o cortocircuito antes de restablecer la energía.

Evolución de la industria: tecnología que transforma el mantenimiento

I+D de nuevas tecnologías y dinámica de aplicaciones

La integración de IoT (Internet de las cosas) y AI Analytics está revolucionando el mantenimiento. Los datos térmicos y de vibración de los sensores de aviación avanzados se pueden transmitir casi en tiempo real a los sistemas terrestres. Luego, los algoritmos de IA analizan estos datos para detectar anomalías, como la firma de vibración única de un cojinete de motor de avión defectuoso o una bobina de relé errática, mucho antes de que una verificación tradicional las detecte. Además, está surgiendo la Realidad Aumentada (AR) para mantenimiento, donde los técnicos que usan gafas AR pueden ver diagramas de cableado y valores de torque superpuestos directamente en el equipo al que están dando servicio.

Insight: Las 5 principales preocupaciones sobre procedimientos de mantenimiento para los operadores rusos y de la CEI

La filosofía de mantenimiento y el soporte de componentes en esta región tienen características distintas:

- Disponibilidad de CMM y datos técnicos en ruso: se requieren manuales de mantenimiento de componentes completos, precisos y traducidos oficialmente para el cumplimiento legal y procedimientos de taller efectivos.

- Soporte para extensiones de mantenimiento en condiciones: los fabricantes deben proporcionar datos y análisis para respaldar la extensión de intervalos para componentes como monitores de motores de aviación de alta calidad , basados en datos de uso reales de flotas regionales.

- Robustez para el mantenimiento a nivel de campo (línea): los componentes deben diseñarse para facilitar la resolución de problemas y el reemplazo en condiciones de campo no ideales, con indicadores externos claros de salud.

- Protocolos de mantenimiento en climas fríos: Procedimientos específicos y materiales aprobados (grasas, selladores) para realizar el mantenimiento en frío extremo, donde las prácticas estándar pueden fallar.

- Interoperabilidad con equipos de prueba nacionales: los componentes deben poder probarse y calibrarse utilizando equipos de prueba y soporte terrestre comunes de fabricación rusa, no únicamente herramientas occidentales patentadas.

Un procedimiento estandarizado de solución de problemas: una guía paso a paso

Siga esta secuencia lógica para diagnosticar fallas de aviónica de manera eficiente:

- Verifique la falla reportada: opere el sistema para confirmar que existe el síntoma de falla. Consulte el Sistema centralizado de visualización de fallas (CFDS) de la aeronave o equivalente para conocer los códigos de error.

- Revise los esquemas del sistema y los datos históricos: estudie los diagramas de cableado y revise el historial de mantenimiento del sistema afectado y cualquier componente reemplazado recientemente, como un relé de aviación .

- Realice pruebas integradas/iniciadas: ejecute cualquier procedimiento BIT aplicable a nivel de sistema o nivel LRU para aislar la falla en un subsistema o componente específico.

- Realizar seguimiento y medición de señales: utilizando el equipo de prueba adecuado (multímetro, osciloscopio), verifique la alimentación, la tierra y la integridad de la señal en los puntos de prueba clave. Verifique que el voltaje sea correcto en la bobina de un contactor de aviación militar , por ejemplo.

- Aislar el componente defectuoso: mediante un proceso de eliminación (intercambio con una unidad en buen estado, cuando esté permitido, o mediciones adicionales), identifique el componente defectuoso específico.

- Análisis de causa raíz y acción correctiva: antes de instalar la pieza nueva, pregunte *por qué* falló el componente. ¿Fue una falla aleatoria o hay un problema subyacente del sistema (p. ej., pico de voltaje, problema de enfriamiento) que debe solucionarse?

La contribución de YM a la eficiencia y confiabilidad del mantenimiento

El mantenimiento confiable comienza con componentes confiables. YM diseña y fabrica pensando en el mantenedor.

Escala e instalaciones de fabricación: la coherencia impulsa la previsibilidad

Nuestros procesos de producción se rigen por el Control Estadístico de Procesos (SPC), lo que garantiza que cada lote de fusibles o sensores de aviación funcione de manera idéntica. Esta consistencia es crítica para el mantenimiento: significa que los modos de falla son predecibles y los componentes de reemplazo se comportan exactamente como los originales. Nuestra evaluación interna de estrés ambiental precipita fallas tempranas en nuestra fábrica, no en su aeronave, lo que genera una tasa de No Fallo Encontrado (NFF) más baja para nuestros clientes.

I+D e innovación: diseñar para la mantenibilidad

Nuestro equipo de I+D incluye ingenieros con experiencia directa en MRO. Esta idea impulsa innovaciones como nuestro indicador de desgaste de contactos de “lectura rápida” para ciertos contactores de aeronaves . Esta sencilla ventana visual permite al técnico evaluar la erosión de los contactos durante la inspección de rutina sin necesidad de desmontarlo, lo que permite un verdadero reemplazo en condiciones. Además, incorporamos puntos de prueba estandarizados en nuestros diseños de medidores de aviación más complejos para facilitar pruebas en banco más rápidas durante la reparación.

Estándares básicos que rigen los procedimientos de mantenimiento de aviónica

Todas las actividades de mantenimiento deben alinearse con estos estándares regulatorios e industriales clave:

- FAA AC 43.13-1B y EASA Medios de cumplimiento aceptables (AMC): Proporcionan métodos, técnicas y prácticas aceptados para la inspección y reparación de aeronaves.

- MIL-STD-4158 (Cancelada pero influyente): Establece requisitos para la elaboración de Procedimientos de Calibración. Sus principios guían la metrología moderna.

- ISO/IEC 17025: El estándar internacional para la competencia de los laboratorios de prueba y calibración . Garantiza que los laboratorios de calibración de las estaciones de reparación cumplan con los estándares globales.

- ATA iSpec 2200 (anteriormente ATA Spec 100): el estándar de la industria para el contenido y la estructura de publicaciones técnicas , incluidos los manuales de mantenimiento.

- MIL-PRF-38534 y MIL-STD-883: definen las especificaciones generales y los métodos de prueba para microcircuitos , respaldando la confiabilidad de los componentes de aviónica digital.

- SAE AS9110: El estándar del sistema de gestión de calidad para organizaciones MRO de aviación . Garantiza que las estaciones de reparación tengan procesos sólidos de mantenimiento, incluida la adquisición de piezas.

Preguntas frecuentes (FAQ)

P: ¿Qué es la tarifa "No se encontraron fallas" (NFF) y cómo se puede reducir?

R: El NFF ocurre cuando se retira un componente por sospecha de falla, pero se prueba bien en el banco. Las altas tasas de NFF aumentan los costos. Las estrategias de reducción incluyen: diagnósticos mejorados a nivel del sistema para aislar mejor las fallas, usar componentes con capacidades BIT sólidas y abastecerse de fabricantes con alta consistencia de procesos (como YM) para eliminar fallas intermitentes causadas por la mala calidad. También es vital una formación adecuada de los técnicos sobre la resolución sistemática de problemas.

P: ¿Podemos realizar reparaciones a nivel de componentes en las LRU de aviónica o siempre debemos reemplazarlas?

R: Depende del análisis de nivel de reparación (LORA) y de la CMM del componente. Los componentes simples, como un relé de aviación militar, pueden repararse (comuníquese con el reemplazo) en un taller certificado. Las LRU digitales complejas normalmente se intercambian y envían a un depósito especializado. La CMM y la política de reparación del OEM definen las acciones permitidas. Siga siempre los datos aprobados.

P: ¿Cómo afecta la calidad de una pieza de repuesto, como un fusible o sensor de aviación, a los intervalos de mantenimiento?

R: Directa y significativamente. Un sensor de temperatura del motor de aviación de alta calidad con una estabilidad superior mantendrá la calibración por más tiempo, ampliando el intervalo entre costosas comprobaciones de calibración. Un fusible con características de disparo precisas y consistentes protege los sistemas de manera más confiable, evitando daños colaterales por sobrecargas que podrían provocar un mantenimiento no planificado. Las piezas de alta calidad ofrecen un rendimiento predecible, que es la base para ampliar los intervalos de mantenimiento con confianza.

Referencias y lecturas adicionales

- Administración Federal de Aviación (FAA). (2021). Circular de asesoramiento: Métodos, técnicas y prácticas aceptables – Inspección y reparación de aeronaves, AC 43.13-1B. Washington, DC: FAA.

- Asociación de Transporte Aéreo (ATA). (2019). Especificación de datos técnicos de los fabricantes, iSpec 2200. Washington, DC: ATA.

- Organización Internacional de Normalización (ISO). (2017). ISO/IEC 17025:2017: Requisitos generales para la competencia de los laboratorios de ensayo y calibración. Ginebra: ISO.

- Smith, CR y Morrow, DJ (2022). Implementación de mantenimiento predictivo en flotas de aeronaves heredadas: desafíos y soluciones. Revista de ingeniería aeroespacial.

- Colaboradores de Wikipedia. (2024, 22 de marzo). Unidad reemplazable en línea. En Wikipedia, la enciclopedia libre. Obtenido de https://en.wikipedia.org/wiki/Line-replaceable_unit