Técnicas de reparación de componentes militares: una guía estratégica para operaciones sostenibles

Para los gerentes de adquisiciones y mantenimiento B2B en la industria de defensa, aeroespacial y pesada, desarrollar una estrategia sólida de reparación de componentes es esencial para controlar los costos del ciclo de vida, garantizar la preparación de la plataforma y gestionar las vulnerabilidades de la cadena de suministro. Decidir si reparar o reemplazar un contactor de aviación militar , un sensor de aviación o un relé de aviación averiados implica consideraciones técnicas, económicas y regulatorias. Esta guía completa examina las técnicas aprobadas de reparación de componentes militares, desde el mantenimiento a nivel de campo hasta la revisión a nivel de depósito, proporcionando un marco para tomar decisiones rentables que mantengan la integridad de los sistemas críticos en aeronaves, vehículos terrestres y equipos de prueba como Aviation Meter para estaciones de drones .

La matriz de decisión de reparar versus reemplazar

El primer paso crítico es determinar si la reparación es el curso de acción correcto.

Factores clave en la decisión:

- Reparabilidad técnica: ¿Está el componente diseñado para ser reparado? Es probable que un módulo sellado y encapsulado no sea reparable, mientras que un relé de aviación militar con un cartucho de contacto reemplazable sí lo es.

- Análisis económico: compare el costo de reparación (mano de obra, piezas, pruebas, tiempo de inactividad) con el costo de una unidad nueva. Incluya la posible vida útil prolongada de una unidad reparada.

- Disponibilidad y plazo de entrega: si una unidad nueva tiene un plazo de entrega de 52 semanas, la reparación puede ser la única opción para mantener las operaciones.

- Requisitos reglamentarios y de certificación: ¿La instalación del componente requiere una reparación certificada (FAA/PMA, EASA o certificación de depósito militar)? Es posible que no se permitan reparaciones en el campo.

- Confiabilidad histórica: si se trata de un modo de falla recurrente, la reparación puede ser un recurso provisional; un componente rediseñado o actualizado podría ser una mejor solución a largo plazo.

Niveles de análisis de reparación (LORA) y niveles de reparación

La logística militar utiliza un enfoque estructurado para determinar dónde y cómo deben realizarse las reparaciones.

1. Reparación a nivel organizacional/de campo

Reparaciones básicas realizadas por el personal de mantenimiento de la unidad operativa.

- Técnicas: Limpieza de contactos, sustitución de fusibles externos ( Aviation Fuse ), ajuste de conexiones, intercambio de módulos enchufables (LRU).

- Limitaciones: Limitado a tareas especificadas en el manual técnico (TM). Ninguna modificación del diseño interno del componente.

- Ejemplo: Reemplazo de una luz indicadora defectuosa en el panel de control de un contratista de aeronaves .

2. Reparación a nivel intermedio/de depósito

Reparaciones más extensas realizadas en un taller o depósito exclusivo.

- Técnicas: Desmontaje, sustitución de piezas (bobinas, contactos, rodamientos), calibración y pruebas funcionales. A menudo utiliza kits de reparación de componentes.

- Estándares: Debe seguir manuales de reparación detallados y utilizar piezas aprobadas. La instalación debe estar certificada (por ejemplo, según AS9110 para reparaciones aeroespaciales).

- Ejemplo: revisión de un contactor de aviación militar reemplazando los contactos desgastados, los conductos de arco y la bobina.

3. Reparación a nivel de fabricante/fabricante de equipos originales (OEM)

El más alto nivel de reparación, realizada por o según los estándares del fabricante original.

- Técnicas: Reconstrucción completa según las especificaciones originales o más recientes, posibles actualizaciones de ingeniería, recertificación completa.

- Ventaja: Máxima garantía de calidad y, a menudo, restablece la garantía del componente. Acceso a herramientas, accesorios y firmware propietarios.

- Ejemplo: enviar un sensor de aviación complejo desde un motor de aviación de alta calidad al centro de servicio de fábrica de YM para su recalibración y reparación.

Técnicas comunes de reparación de componentes electromecánicos

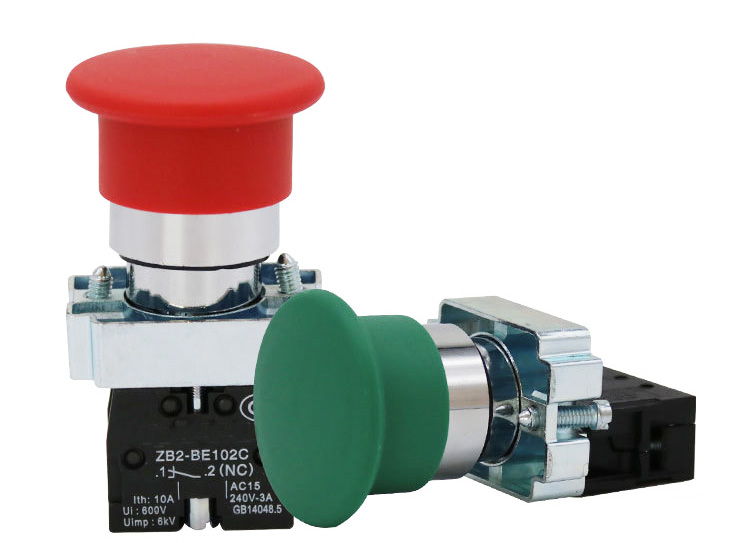

1. Renovación del sistema de contacto (relés, contactores)

Los contactos desgastados o arqueados son el punto de falla más común en dispositivos como los relés de aviación militar .

- Desmontaje e inspección: Desmonte con cuidado según el manual. Inspeccione todas las piezas en busca de desgaste, grietas o sobrecalentamiento.

- Limpieza/reemplazo de contactos:

- Picaduras leves: Se puede recubrir con una lima fina para pulir o con una herramienta de limpieza de contactos. Nunca use papel de lija o tela de esmeril ya que los residuos abrasivos causan fallas.

- Erosión severa/Soldadura: Reemplace con un juego de contactos aprobado por el OEM. Asegúrese de que la alineación y la presión de contacto sean adecuadas (siga las especificaciones de fuerza).

- Prueba y reemplazo de bobinas: Mida la resistencia y la inductancia de la bobina. Reemplácelo si no cumple con las especificaciones o muestra signos de sobrecalentamiento (aislamiento quemado).

- Reensamblaje y ajuste: Vuelva a ensamblar con resortes nuevos si es necesario. Ajuste la separación de contactos y el sobrecarrera según la hoja de datos.

2. Reparación de sensores e instrumentos

La reparación de sensores de aviación a menudo implica limpieza, recalibración o reemplazo de elementos.

- Sensores de presión: a menudo se pueden reparar reemplazando el diafragma sensor o el módulo transductor si la carcasa está intacta. Requiere calibración posterior a la reparación en un probador de peso muerto.

- Sensores de temperatura (RTD/termopares): el elemento sensor generalmente se reemplaza. Es fundamental utilizar materiales y técnicas de soldadura correctos.

- Reparación de conectores y cables: una reparación común es reemplazar las carcasas traseras de los conectores dañados o empalmar cables utilizando empalmes ambientales aprobados.

- Reparación a nivel de placa electrónica: para sensores inteligentes, esto implica la resolución de problemas a nivel de componente (condensador, IC) en la PCB. Requiere técnicos capacitados con estaciones de retrabajo SMD.

3. Reacondicionamiento de componentes mecánicos

Para actuadores, válvulas y enlaces mecánicos.

- Reemplazo de rodamientos y sellos: una tarea de revisión estándar. Utilice únicamente lubricantes y sellos aprobados compatibles con el fluido (por ejemplo, Skydrol para sistemas hidráulicos de aviación).

- Reacabado de superficies: técnicas como la pulverización o el enchapado de metal pueden reconstruir ejes o carcasas desgastados a sus dimensiones originales.

- Reparación de engranajes y estrías: Los engranajes desgastados pueden ser subconjuntos reemplazables. Crítico para actuadores en control de vuelo o sistemas de puertas de trenes .

El papel de las adquisiciones para permitir una reparación eficaz

Las decisiones estratégicas de abastecimiento sientan las bases para un ecosistema de reparación sostenible.

- Obtenga componentes teniendo en cuenta la reparación: durante la selección, opte por diseños conocidos por su capacidad de reparación: construcción modular, kits de repuestos disponibles y documentación de reparación clara.

- Licencias y datos de reparación seguros: negocie el acceso a manuales de reparación, esquemas y software de diagnóstico como parte del acuerdo de compra. Para algunos artículos patentados, es posible que se requiera una licencia de reparación.

- Establezca acuerdos generales de reparación: establezca contratos permanentes con OEM o talleres de reparación externos certificados para artículos críticos o de gran volumen. Esto garantiza tiempo y costo de respuesta.

- Administre la cartera de piezas de repuesto: adquiera y almacene piezas de reparación críticas (kits de contactos, kits de sellos, circuitos integrados comunes) para evitar esperar piezas durante una reparación.

- Audite a los proveedores de reparación: del mismo modo que audita a los fabricantes, audite las instalaciones de reparación para obtener certificaciones (AS9110, ISO 17025 para calibración), controles ESD y procesos de trazabilidad.

Tendencias de la industria: tecnologías de reparación avanzadas y aditivas

Innovaciones que extienden la vida útil de los componentes

- Fabricación aditiva (impresión 3D) para reproducción de piezas: impresión de piezas metálicas obsoletas, no disponibles o complejas (soportes, carcasas, engranajes) directamente desde modelos CAD, a menudo con diseños mejorados.

- Tecnología de pulverización en frío: un proceso de recubrimiento de estado sólido que repara superficies metálicas dañadas (p. ej., carcasas de conectores corroídas, ejes desgastados) sin el aporte de calor de la soldadura, preservando las propiedades del material.

- Revestimiento y soldadura láser: soldadura láser precisa y automatizada para reconstruir bordes desgastados o reparar grietas en componentes de alto valor, como piezas de motores de turbina.

- Pruebas no destructivas (NDT) avanzadas: uso de ultrasonidos en fase y radiografía digital para evaluar con precisión los daños internos antes y después de la reparación, garantizando que no queden defectos.

- Análisis predictivo para la programación de reparaciones: utilizar datos operativos para predecir cuándo es probable que falle un componente y programar su reparación durante el mantenimiento planificado, evitando tiempos de inactividad no planificados.

Enfoque: Prácticas de reparación y revisión del mercado ruso y de la CEI

Las expectativas de reparación en esta región están determinadas por estándares específicos y factores económicos.

- Estándares y certificación de revisión GOST: los procedimientos e instalaciones de reparación a menudo deben cumplir con los estándares de revisión GOST (por ejemplo, GOST R 52931). El componente reparado puede requerir un nuevo certificado de conformidad GOST.

- Énfasis en revisión completa versus reemplazo: una fuerte preferencia cultural y económica por una revisión y reacondicionamiento exhaustivos de componentes para extender la vida útil, a menudo impulsada por el soporte y el costo de la plataforma heredada.

- Requisitos de localización: los contratos gubernamentales pueden exigir que los trabajos de reparación se realicen a nivel nacional o por un socio local autorizado, lo que crea oportunidades de empresas conjuntas.

- Documentación en ruso: todas las tarjetas de trabajo de reparación, informes de prueba y etiquetas de certificación deben completarse en ruso.

- Uso de piezas alternativas y "racionalización": en algunos casos, se pueden utilizar listas aprobadas de piezas o materiales alternativos (рационализация) en las reparaciones si el original no está disponible, pero esto requiere una justificación y aprobación formal de ingeniería.

Estándares clave que rigen la reparación de componentes militares

- AS9110: Sistemas de Gestión de Calidad para Organizaciones de Mantenimiento Aeroespacial. El estándar clave para cualquier instalación que realice reparaciones de aviación.

- MIL-STD-2073 (Embalaje): Regula cómo se deben empaquetar los componentes reparables para su devolución al depósito.

- FAA FAR Parte 145 / EASA Parte 145: Reglamento para organizaciones de mantenimiento aprobadas en aviación civil.

- NADCAP: Acreditación de procesos especiales (p. ej., para soldadura, pruebas no destructivas) que a menudo se requiere para procesos de reparación críticos.

- MIL-HDBK-217 (Predicción de confiabilidad): si bien está anticuado, sus conceptos informan las decisiones sobre si la confiabilidad de un componente reparado es aceptable para el uso previsto.

Servicios de reparación y revisión autorizados por la fábrica de YM

En YM, operamos un Centro de servicio de componentes aeroespaciales autorizado de fábrica que cuenta con la certificación AS9110 . Esta instalación no es una entidad separada; está integrado dentro de nuestro campus de fabricación principal, lo que permite que las unidades reparadas pasen por los mismos procesos avanzados que la nueva producción. Nuestros técnicos tienen acceso directo a los ingenieros de diseño originales y a los accesorios de montaje patentados.

Nuestro proceso de reparación es un ejercicio de ingeniería de valor. Por ejemplo, cuando se recibe un contactor de aviación militar para su reparación, se somete a una evaluación de diagnóstico completa. En lugar de un simple reemplazo de contacto, nuestros ingenieros evalúan si se puede actualizar con nuestra última tecnología de contacto Dura-Arc™ para una vida más larga. Mantenemos un stock de subcomponentes originales y mejorados. Después de la reparación, cada unidad se somete a la misma evaluación ambiental y funcional completa (vibración, Hipot) que una unidad nueva y se devuelve con una nueva garantía y un informe de prueba detallado. Para los componentes heredados que ya no están en producción, nuestras capacidades de ingeniería inversa y fabricación aditiva nos permiten reproducir piezas que no se pueden obtener, manteniendo operativas las flotas heredadas.

Guía práctica: implementación de un programa de reparación de componentes

Proceso de cinco pasos para establecer la capacidad de reparación interna:

- Realizar un estudio de viabilidad: identificar componentes de alto costo y alta tasa de fallas que sean técnicamente reparables. Analice el retorno de la inversión para configurar la reparación.

- Adquiera datos técnicos y herramientas: obtenga manuales de reparación, herramientas especiales y equipos de prueba. Capacitar a los técnicos en procedimientos específicos.

- Desarrollar y validar procedimientos de reparación: documente cada paso. Reparar unidades de muestra y someterlas a pruebas de calificación completas para validar el procedimiento.

- Establecer controles de calidad: implementar inspecciones entrantes, verificaciones en proceso y procedimientos de prueba finales. Mantener la trazabilidad de cada unidad reparada.

- Busque la certificación (si es necesaria): si repara piezas críticas para el vuelo, obtenga las certificaciones necesarias (por ejemplo, como taller de reparación AS9110).